Tipos de evaporadores industriales

Existen diferentes tipos de evaporadores industriales diseñados para optimizar el tratamiento de efluentes industriales según las necesidades específicas de cada planta:

- Evaporación mediante agua caliente/fría: Estos equipos necesitan un aporte de agua caliente/fría para el proceso de evaporación de aguas residuales con alto contenido de sólidos disueltos. Están diseñados para minimizar la producción de incrustaciones y ensuciamiento, manteniendo una alta eficiencia.

- Evaporación al vacío por compresión mecánica del vapor: Utilizan el calor latente del vapor condensado para calentar el líquido a evaporar. Esta tecnología es altamente eficiente y permite un considerable ahorro energético, al reutilizar el propio vapor generado en el proceso.

Caso estudio en la Industria Farmacéutica

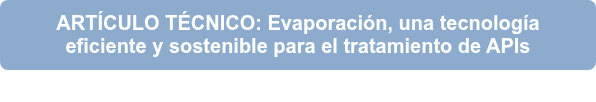

Una destacada empresa italiana especializada en la fabricación de membranas de polisulfona enfrentaba la necesidad de tratar aguas residuales contaminadas con N-Methyl-2-pyrrolidone (NMP), un solvente orgánico peligroso. La solución adoptada fue un sistema de evaporación al vacío de doble paso para el tratamiento de 50 t/d. El concentrado del primer equipo -que se trataba de un evaporador de recompresión mecánica del vapor y circulación forzada- se trataba nuevamente con un evaporador de agua caliente/fría y circulación forzada, dando como resultado un concentrado final de 0,6 t/d. El destilado obtenido fue de 49,4 t/d que se reutilizaba en el proceso de concentrado, mientras que el concentrado.

Este sistema permitió recuperar el NMP del concentrado, reduciendo los costes externos de disposición en un 98% y logrando un retorno de la inversión de tan solo 5 meses.

El rendimiento de la planta se resume en la tabla:

Caso estudio en la Industria Cosmética

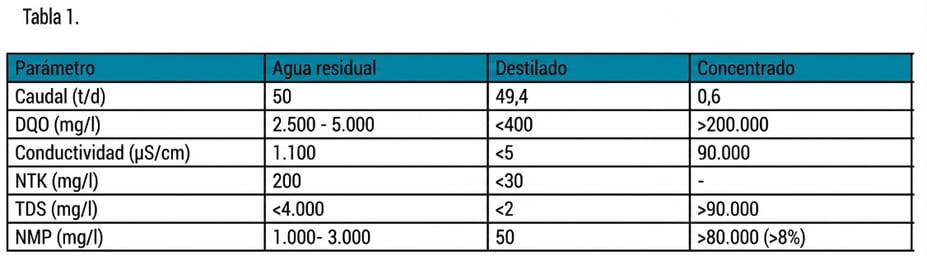

Para entender mejor la diferencia entre dos formas de evaporación, pondremos el caso real de una multinacional italiana del sector cosmético, fabricante de productos para el cuidado del cabello. La fábrica, que trabaja 24 horas al día durante seis días a la semana, produce 36 t/d de aguas residuales, con una DQO superior a 50.000 mg/l.

Originariamente, esta industria trataba las aguas residuales con un biorreactor de membrana (MBR) que producía un efluente de alta calidad. A continuación, este efluente se enviaba a una planta de ósmosis inversa para su recuperación. La cantidad de lodos producida por el MBR era de 0,5 t/d aproximadamente.

Los objetivos globales de sostenibilidad de la empresa establecieron la necesidad de reducir el consumo de agua y materias primas, lo que llevó a esta compañía a buscar soluciones.

Inicialmente, instalaron un pequeño evaporador de bomba de calor para concentrar las aguas residuales de alta densidad. Esto fue tan exitoso que decidieron ver qué otra tecnología de evaporación podría implementarse.

Después de una auditoría in-situ y la caracterización de las aguas residuales, los ingenieros de Veolia Water Technologies desarrollaron un esquema que utiliza dos etapas de evaporación. La primera etapa utiliza un evaporador de recompresión mecánica del vapor para tratar 30 t/d de aguas residuales diluidas, que producen 24 t/d de destilado y 6 t/d de concentrado. Este concentrado se mezcla con otras 6 t/d de residuos del proceso y se envía a un segundo evaporador con rasqueta que utiliza agua fría y caliente del ciclo combinado de la planta. Este segundo evaporador produce un 8,5 t/d adicionales de destilado y reduce el concentrado a tan sólo 3,5 t/d, que se envía a gestión externa para la incineración. El rendimiento de la planta se resume en la tabla:

Las 34,5 t/d de destilado que se obtienen de los dos evaporadores se tratan en el biorreactor de membrana (MBR), reduciendo la producción de lodos de 500 kg/d a menos de 20 kg/día y, además, se obtiene un efluente final de mayor calidad como resultado de una menor carga de DQO en cabecera de la EDAR.

Los evaporadores industriales permitieron recuperar un 96% de las aguas residuales para su reutilización, y la reducción de los costes de gestión externa en un 75%, lo que permitió un retorno de la inversión en menos de un año.

Conclusiones

La a evaporación industrial se está consolidando como una de las tecnologías más eficientes y sostenibles para el tratamiento de efluentes industriales. Permite reducir tanto los costes operativos como la huella hídrica, a la vez que recupera recursos valiosos.

Los evaporadores al vacío industriales EVALED™ de Veolia Water Technologies son una excelente opción para optimizar el tratamiento de aguas residuales en la industria farmacéutica y cosmética. Cuentan con más de 3.000 instalaciones en el mundo y más de 4 décadas de experiencia en evaporación.

.png)