Cómo reducir los API y reutilizar las aguas residuales en los procesos industriales farmacéuticos.

Los objetivos de los Gerentes HSE para las plantas de tratamiento de aguas residuales industriales

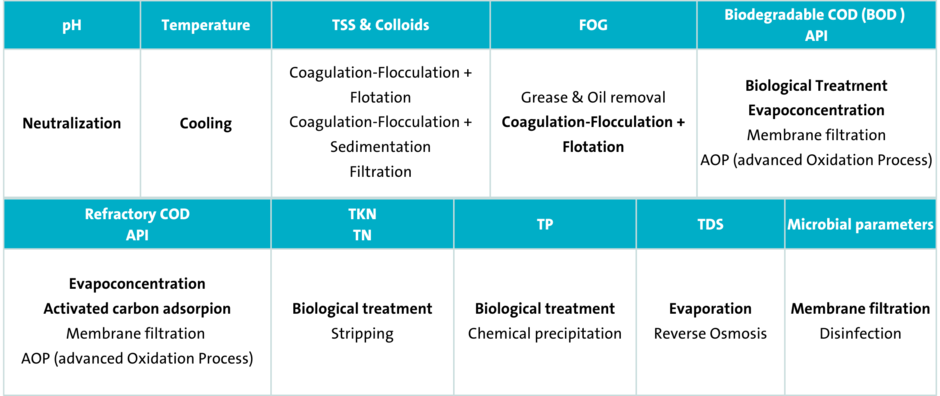

En la industria farmacéutica, nos encontramos tratando efluentes para hacerlos cada vez más adecuados para los límites de descarga en cuerpos de agua superficiales.

En algunos casos, se trata de compuestos orgánicos, por lo tanto DQO, Nitrógeno, Fósforo, y dentro de la DQO también las moléculas orgánicas residuales de API (Ingredientes Farmacéuticos Activos).

Desde la primera planta farmacéutica MBBR en 1997, las tecnologías biológicas de Anoxkaldnes han evolucionado mucho más allá de las plantas tradicionales de lodos activados con biomasa suspendida. Hablamos de MBBR (Reactor de Biopelícula de Lecho Móvil), de biomasa adherida a lecho móvil en carriers, que se mezcla dentro del tanque biológico. Una solución compacta, ideal para industrias con poco espacio. MBBR es una tecnología adecuada para API mediana o difícilmente biodegradables. También hay varias actualizaciones de plantas existentes con CAS (Lodos Activados Convencionales) reconvertidas con secciones MBBR para especializar su eficiencia.

El tratamiento biológico se caracteriza por el uso de microorganismos en lugar de agentes químicos, representando la alternativa más sostenible dentro de las Mejores Técnicas Disponibles (BAT) para el tratamiento de sustancias biodegradables. En el sector farmacéutico, la tecnología MBBR eXenoTM, que combina ozono y MBBR, se implementa como etapa final para optimizar el pulido y reducir la toxicidad del efluente

Un caso de estudio MBBR es la planta en Grindeks para tratar Meldonium. El efluente de 200-500 m3/día, es muy complejo tanto en DQO (2000-7000 mg/l), como en Nitrógeno (100-200 mg/l), P Total 8 mg/l, SST 50 mg/l, pH 4-10.

En cada nuevo proyecto, la primera actividad son los análisis de muestras compuestas tomadas in situ, filtradas a 1.6 μm. La frecuencia de muestreo varía según la programación de los lotes de producción. Por ejemplo, 2 muestreos/semana, durante 4 semanas. Luego en nuestros laboratorios realizamos una planta piloto MBBR a escala, que se mantiene en funcionamiento durante dos meses. Después se construye la planta definitiva. En Grindeks la planta tiene 5 secciones MBBR en serie, para eliminar DQO, Nitrógeno, Fósforo, Fenoles, por lo tanto una planta completa de nitrificación y desnitrificación. Los diferentes compartimentos que normalmente se tienen en una planta biológica, con tanques aeróbicos en serie con tecnologías de biomasa suspendida utilizarían todos el mismo tipo de microorganismos. En cambio, con compartimentos MBBR, las bacterias se especializan para cada tipo de contaminante. La primera sección elimina la DQO fácilmente biodegradable, y a continuación la DQO más difícilmente biodegradable. Hay muchos otros casos de compuestos medianamente biodegradables ya tratados: Ketoprofeno (eliminación con MBBR del 75%, CAS solo del 10%), Gemfibrozil (eliminación con MBBR del 73%, CAS solo del 15%), y entre los difícilmente biodegradables: Ácido Clofíbrico (eliminación con MBBR del 25%, CAS solo del 8%), Diclofenaco (eliminación con MBBR del 22%, CAS solo del 4%).

El saber hacer de Veolia sobre plantas de tratamiento de aguas residuales industriales farmacéuticas se completa con las tecnologías para el tratamiento de compuestos de bajo punto de ebullición o antibióticos (ej. Clindamicina, Gabapentina), con tecnología Evaled. Con residuos de solventes hidrocarburíferos utilizados en los procesos de síntesis, se aplica en cambio la tecnología Veolia MPPE (Extracción de Polímeros Macroporosos).

.png)